Téma

Kompozity na konci svého života

Kompozity, tedy materiály ze dvou a více složek s různými vlastnostmi, se dnes běžně používají v těch nejrůznějších odvětvích. Jsou jimi vybavena letadla, listy větrných elektráren, ale vyrábí se z nich i potřeby pro domácnost. Možná, že miska vašeho mazlíčka je vyrobena zrovna z takového kompozitu. Různorodé a praktické, kompozity jsou materiály, které nám usnadňují a vylepšují život. Jak už to tak ale bývá, mají i svou skrytou tvář. Václav Ksandr, konzultant v matériO Prague, v rozsáhlém článku popisuje některé problémy vyvolané naším rozsáhlým používáním kompozitních materiálů a snaží se najít jejich možná řešení.

Napsal: Václav Ksandr • Úvodní foto: Skládkování listů větrných elektráren. Autor: Benjamin Rasmussen, Bloomberg News

Ať už si to uvědomujeme či nikoli, kompozity se staly neoddělitelnou součástí moderní doby. Jejich specifické vlastnosti jako jsou vysoká pevnost, odolnost proti korozi, chemická odolnost a dlouhá životnost daly vzniknout efektivnějším strojům, než bylo za použití hliníku a oceli možné. Jak si ale vedou kompozity z pohledu udržitelnosti? Jsou opravdu naší spásou, nebo se stanou jen další zátěží pro životní prostředí? A co vlastně kompozity jsou?

Kompozity jsou složené ze dvou a více materiálů, které většinou mají odlišné vlastnosti. Tyto vlastnosti se také typicky navzájem dobře doplňují. Jedním z příkladů kompozitních materiálů je dřevo. Dvě hlavní stavební složky dřeva jsou lignin a celulóza. Pokud izolujeme celulózu, zjistíme, že se jedná o velmi pevný materiál, ale jenom co se týče jeho tahu. Stejně jako naše oblečení, celulóza ve formě vláken sice dobře udrží napětí, ale lze ji velmi lehce ohnout. Proto by nikdy sama o sobě nedokázala udržet váhu celého stromu. Na druhou stranu, lignin by zase nedokázal podpořit větve, rozpínající se v korunách stromů a ohýbající se pod vlivem gravitace.

Právě kombinace ligninu a celulózy propůjčuje dřevu dostatečnou pevnost, aby udrželo celou váhu koruny působící na kmen a umožnilo větvím odolávat gravitaci.

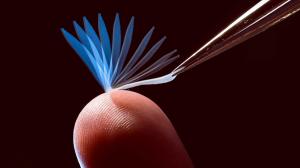

Obrázek struktury dřeva pod mikroskopem. Foto: The Royal Botanic Garden Sydney

cesta do světa kompozitů

Kompozity můžeme dělit podle několika kritérií. Ty ovlivňují jejich mechanické vlastnosti, cenu a případně i to, co se s takovým materiálem dá dělat na konci jeho užitečného života. Pojďme se tedy na chvíli zaměřit na vlastnosti kompozitů než se podíváme na možnostem jejich užití na konci jejich života. Prvním kritériem rozdělení kompozitů je druh matrice, která drží vyztužující materiál pohromadě. Matrice je materiál, obalující výztuž, chránící ji před vnějšími vlivy. Další funkcí matrice je také přenášení napětí v materiálu na výztuž. U kompozitů vyráběných člověkem se jako matrice především používají polymerní materiály, kovy, nebo keramika. Mezi nejčastěji využívané polymerní matrice, patří epoxidové, nebo polyesterové pryskyřice.

Kompozity můžeme dále rozlišovat podle typu výztuže, jíž využívají. Nejčastěji využívanou výztuží u vláknových kompozitů jsou skleněná vlákna, ale v posledních letech se začíná čím dál častěji využívat i vláken uhlíkových. Mezi další méně využívané výztuže patří: čedičová vlákna, Kevlarová vlákna, konopí, nebo len. Každý z těchto materiálů má svoje přednosti i limitace a tak se většinou hodí na rozdílné aplikace. Příkladem může být využití uhlíkových a skleněných vláken v letounech. Zatímco uhlíkové vlákno je neuvěřitelně pevné a lehké, což ho činí skvělým materiálem pro drak letadla – jde totiž o vodivý materiál – nesmí se používat pro kryty radarů. Použitím uhlíkových vláken by se okolo radaru vytvořila Faradayova klec, přes kterou by radiové vlny nedokázaly proniknout, nebo by mohly být výrazně utlumené. Z tohoto důvodu na špičce nosu letounu najdeme velmi pravděpodobně skleněné vlákno, které vodivé není.

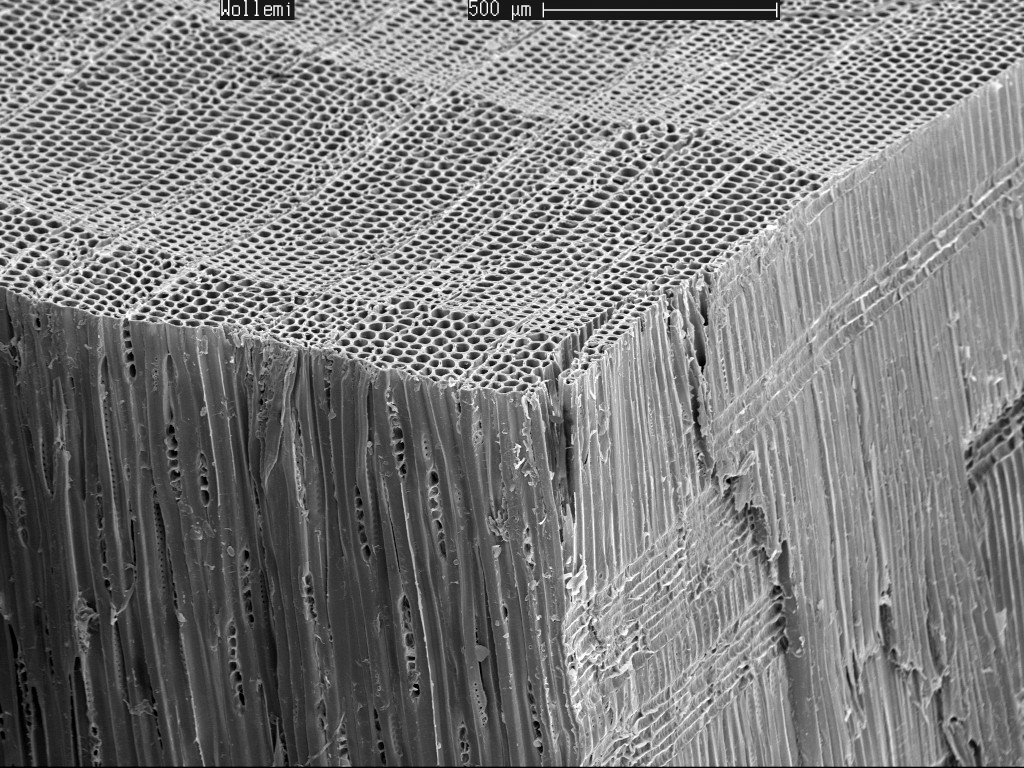

Různé podoby zpevňovacích materiálů v kompozitech

Dalším rozlišujícím znakem kompozitů je také podoba a délka vyztužujícího materiálu v matrici. Obecně platí, že kompozity vyztužené celými nepřerušenými vlákny mají lepší mechanické vlastnosti než kompozity, kde se místo celých vláken použily jenom malé částice vyztužujícího materiálu. Proto jsou také kompozity z celých vláken většinou cennější. Výjimkou může být kompozit z krátkých uhlíkových vláken, který může být stále dražší než kompozit z nepřerušených konopných vláken. Spojování celých listů materiálů a laminace, se hojně využívá v obalovém průmyslu. Obaly jsou často kompozitem polymerního materiálu a hliníku pro zlepšení bariérových vlastností. U vláknových kompozitů vyztužených celými vlákny se využívá laminace pro zlepšení mechanických vlastností ve více směrech čímž vznikají vícevrstvé kompozity. Kompozity zpevněné krátkými vlákny můžeme dělit také podle orientace zpevňujících vláken.

Opět platí, že kompozity se sjednocenou orientací kratších vláken mohou poskytnout lepší mechanické vlastnosti než kompozity s nahodilou orientací kratších vláken.

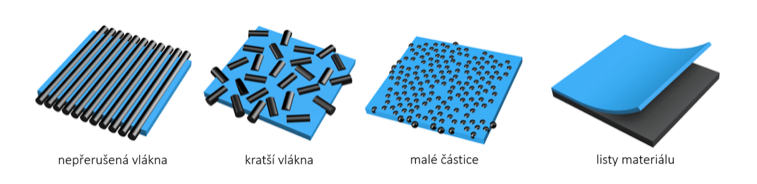

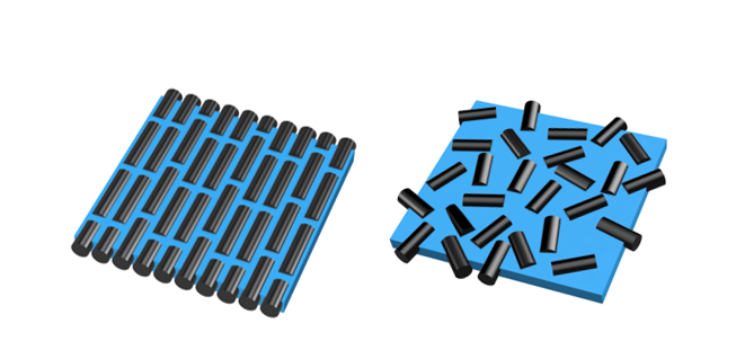

Sjednocená orientace vláken a nahodilá orientace vláken

Na směru záleží

Jak již bylo zmíněno výše, kompozity využívající celých zpevňujících vláken mají lepší mechanické vlastnosti než kompozity využívající pouze krátká vlákna nebo malé částice totožné výztuže. Kompozity krátkých vláken mohou získat lepší mechanické vlastnosti, pokud jsou všechna vlákna orientována jedním směrem.

To samozřejmě platí pouze pokud respektujeme specifické vlastnosti kompozitního materiálu vyztuženého uniformě orientovanými vlákny.

Protože kompozitní materiály z pryskyřice a zpevňujících vláken – nemají stejnou pevnost ve všech směrech – jednovrstvý kompozit se sjednocenou orientací uhlíkových vláken v polymerní matrici bude mít vždy různou pevnost v závislosti na tom, jak se bude ohýbat.

Pokud je osa, přes kterou se materiál ohýbá, kolmo ke směru vláken, tak má materiál tu největší možnou pevnost. Jakmile začneme kompozit ohýbat a osa, přes kterou se kompozit ohýbá, je souběžná s orientací vláken, zjistíme, že materiál už není tak pevný jako v prvním případě. To je dáno tím, že nyní čelí ohybu prakticky jenom matrice, nikoliv zpevňující vlákna v kombinaci s matricí.

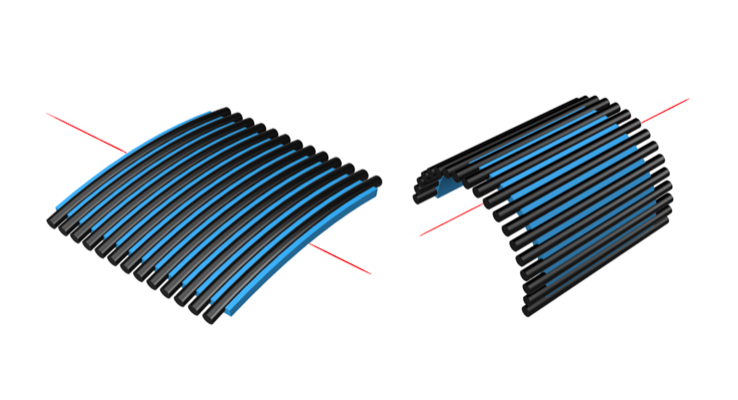

Ohýbání kompozitu vyztuženého uhlíkovými vlákny

I díky tomu se běžně využívá již zmíněné laminace vrstev s různě orientovanými vlákny. Zaručí se tak pevnost kompozitu nezávisle na ose ohýbání nebo podle specifických požadavků výrobku.

Další možností kromě laminace je zvolení speciálních textilií, které mají specifické vlastnosti díky zvolenému úpletu. Ty mohou i při jedné vrstvě zaručit lepší pevnost ve více směrech, ale na úkor menší pevnosti v jednom směru než textilie s uniformní orientací vláken.

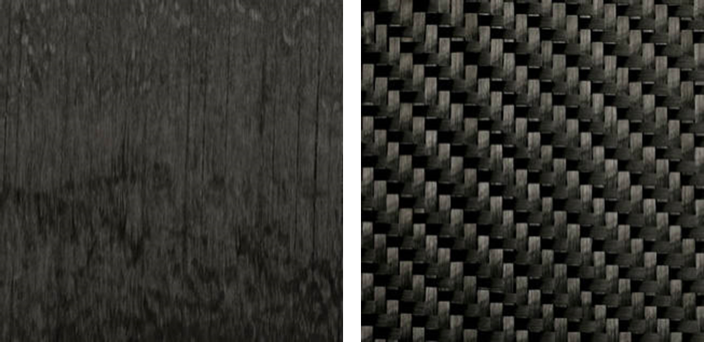

Textilie s uniformní orientací vláken a úplet. Foto: Easy Composites

Síla kompozitů

Existuje mnoho různých druhů sil, které mohou na materiál působit. Jejich koncentrace, druh a směr závisí na tom, jak je konstrukce namáhána. Proto se raději v tomto článku vyvarujme mechanických vlastností kompozitů. Jedná se o velmi specifické vlastnosti, odvíjející se nejen od materiálu samotného, ale také od jeho aplikace. Pro lepší představu o mechanických vlastnostech kompozitů doporučuji publikaci Mechanika kompozitů od Prof. RNDr. Ing. Jan Vrbky, DrSc. Je však potřeba zmínit jedinou výjimku: relativní pevnost a s ní spojenou tržnou délku.

Kompozitní materiály vynikají právě touto vlastností. Relativní pevnost je pevnost materiálu dělená hustotou materiálu. Jde tedy o poměr mezi pevností a váhou materiálu. Tržná délka je tak délka materiálu, kterou je materiál schopný udržet, než pod vlastní vahou praskne pokud ho zavěsíme svisle dolů. Hliník dokáže udržet zhruba 21,8 km vlastní délky, zatímco kompozit uhlíkových vláken dokáže udržet zhruba 80 km vlastní délky. Samozřejmě obě hodnoty jsou velmi obecné a budou se lišit pro různé druhy slitin hliníku a podle toho, kolik správně orientovaných vláken je v kompozitu a poměru mezi matricí a uhlíkovými vlákny, nicméně dobře znázorňují hlavní přednosti kompozitních materiálů oproti tradičním materiálům.

Relativní pevnost je mimořádně důležitá u velkých struktur, takže není divu, že se kompozity hojně využívají pro letouny nebo listy větrných elektráren. Polovina váhy Boeingu 787 je tvořena vláknovými kompozity, protože jsou kompozity lehčí, tak objem letounu tvoří zhruba 80% vláknových kompozitů. V případě Boeingu 787 se jedná především o kompozit uhlíkových vláken.

Díky snížení váhy letounu dochází také ke snížení spotřeby paliva. Použitím kompozitních materiálů se lze docílit prodloužení intervalů mezi údržbou draku letadla kvůli celkově větší odolnosti materiálu proti mechanickému namáhání i korozi.

Další velikou výhodou použití kompozitních materiálů pro Boeing 787 je také to, že se velká část trupu letounu mohla začít vyrábět během jediné operace. Takto je při správném designu možné snížit výrobní náklady, ačkoliv materiál samotný může být dražší.

Pevnější materiál, který je méně náchylný k únavě, také umožnil natlakovat kabinu letounu více, než bylo v době uvedení Boeingu 787 běžné, čímž se zvýšilo pohodlí pasažérů, kteří negativně reagovali na pobyt v kabině s nižším tlakem.

Větrné elektrárny zase využívají kompozitních materiálů k vytvoření delších a lehčích listů vrtulí. Spolu s optimalizací geometrie listů elektrárny pro snížení aerodynamického odporu a zvýšení vztlaku, patří snížení váhy a prodloužení listů mezi hlavní snahy návrhářů. Tím se zvyšuje celková efektivita a výkon elektrárny a je možné zvětšit rozmezí rychlosti větru, ve kterém mohou elektrárny fungovat, bez poškození listů rotoru.

Žádný systém na světě ale nedokáže konvertovat 100 % energie z prostředí na námi využitelnou elektřinu a vždy bude docházet k určitým ztrátám. Větrné elektrárny samozřejmě nejsou výjimkou. Nejefektivnější horizontální větrné elektrárny dosahují zhruba 50% efektivnosti v dokonalých podmínkách při převádění kinetické energie na elektrickou. Přesto se s použitím kompozitních materiálů se můžeme dostat o kousek blíže k dokonalosti.

Vývoj nejnovějších gigantických větrných elektráren jako jsou typy GE Haliade-X (14 MW) nebo Vestas V236 (15 MW), které mají průměr rotoru až 236 m (tedy dvojnásobně vyšší než nejvyšší česká budova), nás utvrzuje v tom, že kompozitní materiály nebudeme v dohledné době schopni ničím nahradit, aniž bychom obětovali efektivitu.

Větrná elektrárna GE Haliade X. Foto: GE Renewable Energy

Úžasně problematické materiály

Kompozity jsou bezpochyby jednou z nejužitečnějších rodin materiálů. Jsou však zároveň velmi problematické, co se týče jejich zpracování na konci jejich užitečného života. Proto by se v první řadě měly využívat s rozmyslem. Zatímco využití uhlíkových vláken pro Boeing 787 a větrné giganty jako Haliade X samozřejmě dává smysl, psí miska na vodu, nebo klobouk z uhlíkových vláken už tolik ne.

A ačkoliv je jako jedna z nejvíce vychvalovaných vlastností kompozitů jejich dlouhá životnost, nesmíme zapomínat na to, že i tak odolné materiály, jako kompozity skleněných nebo uhlíkových vláken jednou doslouží.

Již dnes je vnímatelný nárůst odpadu vláknových kompozitů. Kolem roku 2020 začala dosluhovat první velká vlna větrných elektráren využívajících kompozitní materiály. Kvůli stále rostoucímu počtu větrných elektráren můžeme předpokládat, že se množství kompozitů, se kterými si budeme muset poradit, bude jenom zvětšovat.

Stejný osud může potkat i některé z letounů, které se už nevyplatí provozovat kvůli ekonomickým dopadům pandemie COVID-19.

Protože oba typy strojů hojně využívají kompozitů – a to především kompozitů uhlíkových a skleněných vláken –, můžeme v příštích letech očekávat velký přísun velmi kvalitních materiálů, které už nesplňují podmínky pro použití v leteckém, nebo energetickém průmyslu.

Ačkoliv jsou kompozitní materiály většinou velmi problematické co se týče separace jejich jednotlivých složek, prozatím neexistuje mnoho technologií, které by si s nimi dokázaly poradit a byly stále ekonomicky výhodné. Možná i proto je jednou z oblíbených metod, jak problém „vyřešit“, skládkování.

Skládkování listů větrných elektráren. Foto: Benjamin Rasmussen, Bloomberg News

Skládkování kompozitních materiálů je zakázáno v Německu, Rakousku, Finsku a Nizozemsku. Očekává se, že ostatní členské země EU v dohledné době učiní stejné rozhodnutí. Než se tak ovšem stane, můžeme očekávat, že velká část kompozitních materiálů poputuje právě na skládku.

V případě kompozitů je skládkování převážně důsledkem nevyspělých technologických řešení pro zpracování kompozitních materiálů na konci jejich života a nedostatkem legislativních podnětů. Společnosti, které kompozity využívají, často vnímají skládkování jako ztrátu cenných surovin. Ale s minimem technologií, které by si s kompozity uměly spolehlivě poradit na konci jejich života, není vždy jednoduché se jich zodpovědně zbavit.

Dobrou zprávou je, že velcí hráči jako třeba dánská společnost Vestas aktivně pracují na řešení, která by jim umožnila zpracovávat listy vrtulí a jiných kompozitních dílů z větrných elektráren. Nyní jsou jejich elektrárny z 85 % recyklovatelné, rotor a zbytek kompozitních dílů mají zhruba 42% recyklovatelnost. Do roku 2040 chtějí vyrábět zero-waste větrné elektrárny.

WindEurope, spolek největších hráčů na poli větrné energie, který se mimo jiné specializuje a zaštiťuje výzkumy a pomáhá vytvářet nové iniciativy pro udržitelnější větrné elektrárny, vyzval Evropskou komisi k navržení zákona o zákazu skládkování listů větrných elektráren do roku 2025. Podle nich by tato akce urychlila vývoj nových recyklačních technologií, kterých je zatím pro kompozity minimum. Podle WindEurope také není přijatelné posílat kompozity na skládkování mimo země EU. To se může zdát samozřejmé, ale je to bohužel běžná praxe, podobně jako s elektronickým odpadem.

Možnosti zpracování druhotných kompozitů

Jak ale můžeme druhořadé kompozitní materiály zpracovat a obejít tak skládkování?

První možností, jak kompozitní materiály dále využívat i potom, co byly vyřazeny z letounu nebo větrné elektrárny, je jejich jednoduché znovu-užití. Ačkoliv tyto materiály již nesplňují nároky leteckého či energetického průmyslu, stále se jedná o nesmírně kvalitní materiály, které byť jednu již použité, často předčí některé tradičně využívané materiály.

Mezi příklady znovu-užití kompozitních materiálů můžeme zahrnout takové projekty, jako přístřešek na kola v dánském městě Aalborg.

Přístřešek na kola ve městě Aalborg z listu větrné elektrárny. Foto: WindEurope

Projekty společnosti GP Renewables group, která využila části listů větrných elektráren pro výrobu laviček, nebo lávek. Foto: GP Renewables

Za zmínku také stojí studentský projekt Stijn Speksnijder. Jednalo se o návrh lávky pro pěší a cyklisty podpořenou dvěma listy z větrných elektráren. Jedním z ambicióznějších projektů, kde by se mohlo využívat vyřazených listů větrných elektráren, je nová vysokorychlostní železnice ve Velké Británii. Kompozitů skleněných vláken z větrných elektráren by se dalo využít ke zpevnění betonu místo betonářské oceli.

Bridge of Blades, návrh pro lávku podpořenou dvěma listy větrné elektrárny. Foto: Stijn Speksnijder

Využitím kompozitů tímto způsobem by se mohlo u železnice High speed 2 (HS2) dosáhnout ještě lepších vlastností betonu než s použitím oceli a snížit tak uhlíkovou stopu oproti betonu vyztuženého ocelí.

V současné době je připravený návrh viaduktu, který by mohl využívat právě nového typu zpevnění. Tím by bylo zároveň dosaženo snížení uhlíkové stopy až o 50 % oproti viaduktu, který by využíval nově vyrobené oceli.

Render projektu HS2. Foto: Gillespies

Ať už se ale jedná o znovu-užití kompozitních materiálů při stavbě mostů, laviček či přístřešků, stále se jedná jen o oddalování problému. Jaké jsou tedy možnosti, jak kompozitní materiály recyklovat nebo regenerovat?

Nový život kompozitů

Pokud se kompozity neskládkují, nebo rovnou energeticky nevyužijí, čeká je pravděpodobně jedna z následujících variant:

1. Mechanická recyklace

Mechanická recyklace je zatím nejběžnějším postupem v případě mnoha druhů a rodin materiálů. Zatímco u kovů mechanická recyklace funguje velmi dobře, u plastů a kompozitů má značné nedostatky. Mezi tyto nedostatky patří například degradace materiálu během recyklačního cyklu a jeho následné znehodnocení. To platí i v případě kompozitů. Na začátku recyklace se daný kompozitní díl nařeže na malé kousky, které je možné zpracovat. Kousky se pomocí mletí, nebo řezání zmenší a dále roztřídí na dva druhy recyklátů. První druh obsahuje více pryskyřice a druhý zase více vlákna.

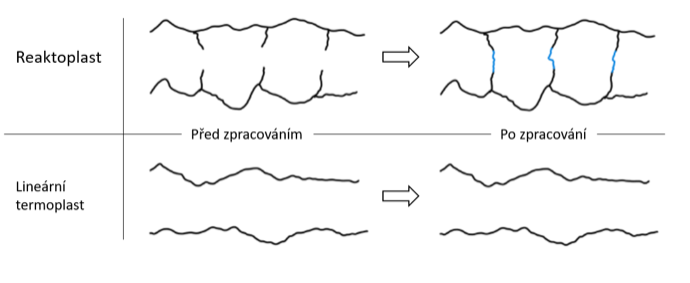

Pryskyřice je velmi těžko oddělitelná, jelikož většina pryskyřic používaných pro kompozitní materiály jsou takzvané reaktoplasty (termosety). Jde o druh polymerních materiálů, u kterých dochází k vytvrzování díky chemické reakci. Během této reakce dojde k provázání polymerů mezi jejich sousedy. Polymery přecházejí do zasíťovaného stavu.

Výsledný materiál má dobré mechanické vlastnosti a skvěle snáší i vyšší teploty, nejde jej však roztavit pomocí tepla. To je samozřejmě na úkor jakékoliv recyklační technologie, která využívá teplo pro přetavení plastů. Kvůli řezání a mletí kompozitů s nemožností přetavit pryskyřici je mechanický způsob recyklace kompozitů značně neefektivní a vede k degradaci materiálu. Dochází ke zkrácení vláknové výztuže nebo k jejímu oddělení od matrice kvůli mechanickému namáhání.

Pamatujete si jak jsme na začátku vytyčili, že kompozity vyztužené nepřerušenými dlouhými vlákny mají typicky nejlepší mechanické vlastnosti a nejvyšší cenu? Teď můžete na obě tyto přednosti zapomenout. Výsledný recyklát má horší mechanické vlastnosti než materiál, který doputoval do recyklačního centra. Jedná se tedy o takzvanou downcyklaci.

Jednoduché znázornění přechodu do zasíťovaného stavu mezi polymery

Studie od autorů Hui Li a Karla Englunda například zkoumala mechanické vlastnosti recyklovaných kompozitů z leteckého průmyslu. Jednalo se o kompozity, které prošly mechanickou recyklací a následně byly stlačeny do pelet. Během testování Li a Englund zjistili, že se mechanické vlastnosti materiálu zhoršily až o 60 %.

Velmi pravděpodobně bude možné zlepšit mechanické vlastnosti recyklátu pomocí sjednocení orientace vláken a optimalizací mezi poměry matrice a výztuže. Nicméně po určitém počtu recyklačních cyklů může dojít ke zkrácení vláken pod kritickou délku. To je délka, při které se vlákna začínají chovat spíše jako malé částice a jejich zpevňující efekt se značně zhorší.

I když se jedná o podřadný kompozitní materiál, stále je možné využít kompozitu s kratšími vlákny. Během jiné studie bylo zjištěno největší zlepšení mechanických vlastností polymerní matrice po přimíchání pouze 8 % krátkých uhlíkových vláken v epoxidové pryskyřici. Směsi nad 8 % měly větší tvrdost, mohly však být křehčí.

Forged carbon kompozit. Foto: Easy Composites

Další možností je využití recyklátu pro takzvaný „forged carbon composite“, kompozit z kratších vláken, která jsou v matrici dobře viditelná a dodávají materiálu nejen lepší mechanické vlastnosti, ale také zajímavý vzhled.

Nic to ale nemění na tom, že materiál časem degraduje natolik, že už ho bude možné použít třeba jenom jako plnivo do betonu nebo energeticky využít. Ať už kvůli zhoršení kvality vláken nebo matrice.

2. Termální recyklace

Termín termální recyklace zahrnuje různé druhy pyrolýzy. Jedná se o řízenou degradaci polymerní matrice za vysoké teploty bez přísunu vzduchu. Při udržení správné teploty může dojít k vypálení pryskyřice a zachování zpevňujících vláken.

Hlavním produktem rozpadajících se plastů při pyrolýze je ropa. V některých případech je možné proměnit až 80 % plastu na ropu. Umesh Pandey se svými kolegy v jejich práci například uvádějí až 80,8% účinnost při termální recyklaci LDPE. Tekutá složka získaná pomocí pyrolýzy může být využita pro výrobu paliv nebo nových petrochemikálií. Dalšími produkty jsou potom různé plyny a pevné částice. Produkce takových odpadů vyžaduje použití speciálních filtrů a zodpovědné nakládání s potenciálně toxickým odpadem.

Nejčastěji zmiňovanými teplotami pro termální recyklaci plastů s nejvyšší účinností znovuzískání ropy jsou teploty v rozmezí mezi 450-700°C. Teplota se dá snížit za použití katalyzátoru a v tom případě se pohybuje kolem 230-350°C. Nižší teploty jsou důležité pro materiály jako uhlíková vlákna, která oxidují už asi při 400°C, pokud nejsou zahřívána v inertní atmosféře.

Výsledkem pyrolýzy je také teplo, které můžeme využít pro generování elektřiny. Nevýhodou je to, že i nejefektivnější elektrárny využívající zemního plynu a plynových turbín dosahují maximální efektivnosti 64 %. V případě pyrolýzního reaktoru a připojené jednotky pro převod termální energie na elektrickou by byla efektivita pravděpodobně značně nižší.

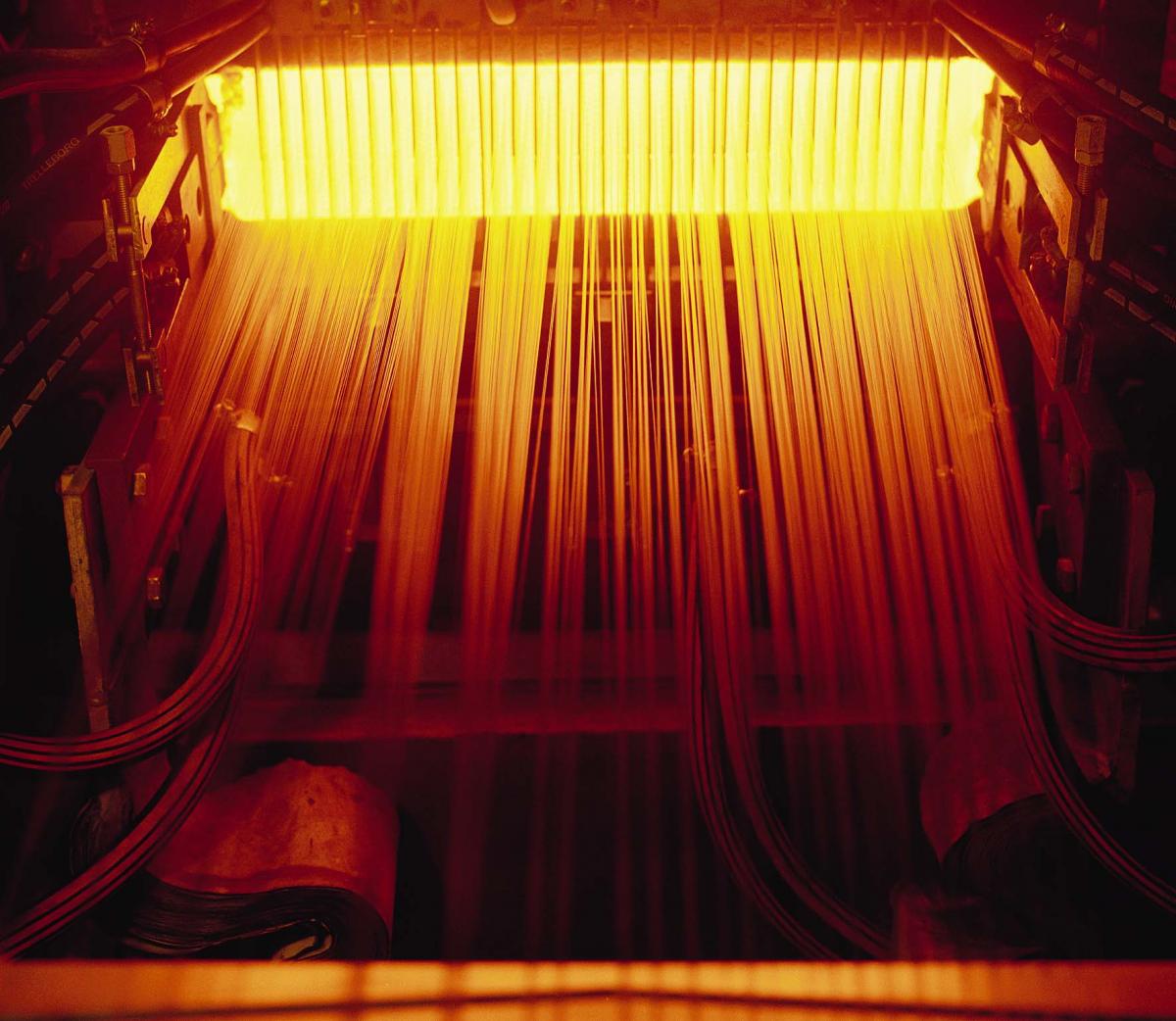

Výroba skleněných vláken. Foto: Vetrotex Textiles

Případný problém pro technologie termální recyklace mohou tvořit také ochranné filmy aplikované na některé druhy vláken. Tyto filmy slouží jako ochrana před poškrábáním vláken a proti dalším druhům poškození, která by mohla negativně ovlivnit kompozitní materiál jako celek. Jednou z dalších funkcí tohoto filmu je zlepšení přilnavých vlastností vláken k pryskyřicím. Teplota, která je vyžadována na rozložení matrice, by potom mohla mít za následek rozložení, nebo poškození ochranného filmu na vláknech, což by mohlo přispět ke zhoršení kvality výsledného recyklovaného vlákna.

Byť má termální recyklace své nevýhody, je díky ní možné získat delší vlákna než mechanickou cestou, u kterých nemusí dojít k víceméně žádnému poškození vláken samotných.

3. Chemická recyklace

Chemická recyklace je definována jako proces, při kterém jsou polymery rozkládány na jejich základní stavební jednotky (monomery), nebo jejich kratší řetězce (oligomery).

Chemikálie použité pro rozložení matrice kompozitu na monomery, nebo oligomery závisí na jejím typu. Může se jednat o kyseliny, zásady, nebo jiná rozpouštědla. Ty mohou samozřejmě poškodit životní prostředí, nicméně pokud se s nimi nakládá zodpovědně a využívá se uzavřeného oběhového systému chemikálií, je možné jejich úniku zamezit.

Hlavní výhodou chemické recyklace je možnost recyklovat i znečištěný odpad, který se nemusí hodit pro technologie mechanické recyklace, a zachování kvality materiálu. Během chemické recyklace nedochází ke znehodnocení materiálu, které většinou nastává kvůli vyšším teplotám a mechanickému poškozování.

Nevýhodou je vysoká cena a fakt, že tato technologie stále není komerčně dostupná v dostatečné míře. Můžeme ale očekávat, že cena chemicky recyklovaných plastů a kompozitů spadne, jakmile se technologie prosadí na trhu.

Kompozit lněných vláken. Foto: linen & hemp community

Příroda spásou?

A co již zmiňovaná konopná, nebo lněná vlákna? Mohou nás zachránit před přílivem obtížně recyklovatelných syntetických kompozitů?

Ne tak docela. Matrice bývá stejná i v případě kompozitů využívajících přírodní vlákna. Výsledný materiál je tedy stejně – nebo snad ještě obtížněji – recyklovatelný kvůli vláknům náchylnějším na vysoké teploty. Tým vědců z Eindhovenu ve své studii zmiňuje teplotu 250°C jako nejvyšší teplotu, po jejímž dosažení začínají lněná vlákna degradovat. Dalším zjevným problémem pro jejich recyklaci je cena vláken. Z ekonomického hlediska dává smysl hledat možnosti, jak recyklovat uhlíková vlákna a podobné drahé exotické materiály. Lněné vlákno by ale asi nikdy nebylo lukrativním materiálem a je tak velmi pravděpodobné, že biokompozity projdou v tom nejlepším případě procesem pyrolýzy.

Zároveň nedostatek certifikace pro organická vlákna určená do kompozitů brzdí jejich širší využití. Problém spočívá v tom jak zaručit kvalitu organického vlákna ve velkých objednávkách. Vlastnosti vlákna se totiž mohou měnit v závislosti na rostlině a podmínkách, jako množství deště, slunečního záření apodobně. Biokompozity by mohly zazářit coby méně podstatné součásti strojů. Vzorem mohou být kryty pro radary letounů a interiérové panely vozidel. Zařízení u kterých nehrozí zranění při jejich poruše by také mohla využívat právě biokompozitů. Příkladem může být malá větrná elektrárna na střeše Stuttgartské univerzity. Ta využívá lněných kompozitů pro listy rotoru.

Biokompozity mají oproti skleněným i uhlíkovým vláknům menší spotřebu energie během výroby. To se pozitivně podepisuje na emisích skleníkových plynů spojených s jejich výrobou. Jeden kilogram lněného vlákna může vyprodukovat i o 30 kg CO2 méně než stejná váha uhlíkového vlákna. Svými mechanickými vlastnostmi mohou v některých případech konkurovat kompozitům vyztuženým skleněnými a uhlíkovými vlákny. Zároveň jsou biokompozity schopné vstřebávat vibrace, jsou houževnatější, tlumí hluk a především jsou levnější.

I když mají biokompozity svoje nedostatky, zároveň nabízejí mnoho výhod, které syntetická vlákna zkrátka nemají. Proto je možné, že kolem nás začneme vídat více vláknových biokompozitů.

Nový úděl kompozitů

Nemůže být pochyb, že kompozitní materiály mají nespočet výhod, které běžné materiály často nemohou nabídnout. Pevnější a lehčí kompozitní materiál může například prodloužit dojezd vozidla, či umožnit využití delších listů větrných elektráren, čímž je možné zvýšit jejich výkon. Vyšší pevnost materiálu také umožňuje snížit celkovou spotřebu materiálu a tím je v některých případech docílit menších emisí spojených s výrobou produktu.

Na druhou stranu kompozitní materiály pravděpodobně budou i v budoucnu výzvou pro recyklační technologie. Je tudíž nepravděpodobné, že v dohledné době uzavřeme jejich koloběh. Nemožnost přetvarovat reaktoplastové pryskyřice může do určité míry limitovat jejich znovu-užití, nebo nás alespoň naučí, jak přizpůsobit design nových výrobků těmto nehybným materiálům.

Chytré využití kompozitů nás může jednoznačně posunout správným směrem k udržitelnější budoucnosti. Nicméně to půjde jenom pokud investujeme čas a energii do návrhů výrobků, které kompozitní materiály využívají. Především nezapomínejme na to, že jsme jenom lidé a většinou si neuvědomujeme, kolik kroků je potřeba od těžby surovin přes produkci a používání produktu až po konec jeho užitečného života. Samozřejmě je nemožné udržet si přehled o tom kolik každý krok spotřebuje energie, vyprodukuje toxických látek a jaké následky má pro lidskou společnost a životní prostředí. Výhody, které výrobek získá díky použití kompozitních materiál, se také odvíjejí od řady faktorů. Není proto jednoduše možné odhadnout, kdy se využití kompozitních materiálů vyplatí.

Je tedy jasné, že neexistuje ideální materiál pro všechny aplikace. Každý materiál má své specifické výhody, nevýhody a limitace. Jenom jejich chytré využití nám umožní dosáhnout na udržitelné cíle, jež jsme si vytyčili. Abychom měli jistotu, že naše rozhodnutí opravdu přinášejí výhody, měli bychom se co nejvíce opírat o nástroje jako LCA, které nám umožní spočítat dopady našich rozhodnutí na životní prostředí. Bez použití vědeckých nástrojů a chytrého designu se totiž jednoduše může stát, že v domnění, že konáme dobro, působíme více škody než užitku.

Nenechte si ujít webinář na téma: Kompozitní materiály 16. 9. od matériO Prague. Více informací o semináři nejdete zde.

22. 8. 2021

Aktuálně

POSLEDNÍ KOMENTÁŘE

19. 3. 05:03

Čeština je velmi bohatý jazyk a nechápu, proč si musíme pomáhat cizími ...

václav - Recenze výstavy SHOTBY.US: Space of Desire v Kunsthalle Praha

9. 3. 20:19

Děkuji za zajímavý příspěvek. Aktuálně začíná v tuzemsku další INDUSTRY 5.0 projekt ...

Michael Rada - ČESKÁ OVČÍ VLNA: Z CENNÉHO MATERIÁLU NECHTĚNÝ ODPAD?

4. 2. 11:29

Děkujeme za komentář. Bohužel nelze nesouhlasit. Snad je změna možná...

Redakce - Materiály, které mění architekturu