Ptáme se

Josef Večerník v souboji s časem a přírodou: Musí to jít

V nenápadném domku porostlém psím vínem v Alšovicích na Železnobrodsku sídlí soukromá laboratoř pro aplikovaný výzkum. Společně s Josefem Večerníkem, tu pracuje i jeho manželka, dva kolegové, jeden student a jedna studentka Technické univerzity v Liberci, kteří rovněž pocházejí z blízkého okolí. V současnosti pod vedením Josefa Večerníka pracují na vývoji linky, která bude sloužit k pokovení textilií plasmatickou metodou. Není divu, že se Alšovicím někdy přezdívá „nanoobec“.

Ing. Josef Večerník, CSc., původně odchovanec železnobrodské sklářské školy a následně VŠCHT v Pardubicích (dnes Fakulta chemicko-technologická Univerzity Pardubice), působil v Ústavu fyzikální chemie J. Heyrovského AV ČR, ve Fyzikálním ústavu Karlovy univerzity i v Ústavu jaderného výzkumu v Řeži u Prahy. Kvůli těžkému astmatu své dcery se ale nakonec vrátil do hor, kde pracoval pro tehdejší národní podnik Železnobrodské sklo.

Jeho vášeň pro výzkum ho však zavedla třeba i do Krkonošského národního parku, pro který dělal analýzy obsahu těžkých kovů v mlhách a výmrazech nebo zkoumal vodnatost sněhu v závislosti na znečištění. Po revoluci se vydal cestou soukromého podnikání. Nejprve založil firmu, která měla vyvíjet nová zařízení pro sklářský průmysl. Časem však zjistil, že předběhl dobu, a úchýlil se k výrobě imitovaných perel.

Kolik máte v současnosti pracovníků?

Teď jsem tu já se třemi pracovníky. Mám tu praktikanta, který se chystá do Prahy na vysokou školu. Dále Anežku Masnou, ta studuje nanotechnologie na Technické univerzitě v Liberci (TUL) a pracuje tu na osvojení si základních operací technologie chemického pokovení textilu a na vývoji linky, která bude sloužit k poloprovoznímu a kontinuálnímu pokovení textilu. Třetí je inženýr Roman Pulíček, dělá u mě od gymnázia. Teď se chystá na doktorát na Katedře materiálového inženýrství, rovněž na TUL. Roman je nesmírně pečlivý.

Jak probíhá pracovní den v alšovické laborce?

Občas někdo přijde a říká, že něco nejde. Taková tvrzení mě zvedají ze židle a povídám „Musí to jít!“. Takové hračky my máme rádi, když to nikdo na světě neumí, tak my to moc rádi děláme. Náš výzkum tady je založený na nadšení pro věc. Manželka nám občas upeče koláček, je to tu rodinné. Ale maká se tu. Každý den uděláme kontrolu, na základě toho já večer sedím, hledám východiska, ráno si to znovu procházíme a zase se celý den zkouší.

Pod značkou Perla Bohemica jste rozjeli vývoj a výrobu nových laků a bezpečnějších způsobů pro lakování, kde jste využívali i vaše vynálezy. Co vás z výzkumných ústavů přes výrobu imitovaných perel dovedlo až k vlastní vývojové laboratoři?

Vždycky mě bavil výzkum, a to v podstatě čehokoliv. Založil jsem firmu na vývoj, a to nedopadlo dobře. V té době moc zájem o výzkum nebyl, tehdy si každý myslel, že s úrovní vědy a vybavenosti firem to nějak zvládnou utáhnout. Málokdo si uměl představit konkurenci za hranicemi. Pochopil jsem, že pokud nezískám prostředky, abych si sám vybudoval vývojovou základnu, budu jen těžko hledat nějakého sponzora nebo zájemce o novou technologii. Proto jsme už v roce 1993 založili Perlu Bohemicu.

Když jsem pak odcházel do důchodu, odprodal jsem svůj podíl firmy a založil vlastní vývojovou dílnu u sebe doma. Výzkum jsme zahájili v roce 2005 a pak už jsme dělali všechno možné. Dnes už každý ví, že zůstat stát je holý nesmysl. Klima je natolik tvořivé, že firmy samy hledají. Vidět to je i na vysokých školách. Když se tam najde někdo, kdo školu nechápe jen jako výcvikové tábořiště, ale propojuje různé lidi do smysluplné práce, tak ta práce má výstupy. Zkrátka není to jen to, že se něco ukvrdlalo, příroda nám něco ukázala, tak o tom sepíšeme článek a je hotovo.

Po dobu dvou let jste vyvíjeli třeba speciální keramické hmoty pro výrobu forem na odlévání mosazi, dosáhli jste téměř nulové teplotní roztažnosti. Vaše technologie na beznávlekové barvení skleněných kuliček a dekorativní anodickou oxidaci mosazi jsou již v provozu a mezitím jste ještě stihl vyvíjet dnes již patentovaný prostředek na hubení vší, které zrovna trápily vašeho vnuka. V současnosti se také věnujete vývoji linky pro výrobu skelných vláken pro kompozitní technologie, například za účelem výroby lopatek větrných elektráren. Vedle toho pokovujete plošné textilie. Na tomto projektu spolupracujete s libereckou Technickou univerzitou. Jak k této spolupráci došlo?

Začalo to tím, že jsem pro jednu českou firmu dělal zinkové elektrody pro nikl-zinkové baterie, kde bylo nutné pokovit polypropylenový textil niklem. Ve světě jsou známé pouze procesy přetržité, tedy diskontinuální. Pro stejnou společnost jsme následně sestrojili pokovovací linku pro jejich kontinuální výrobu. Různé ukázky pokovených textilií jsem pak jednou přivezl na univerzitu a tam se toho rázem chytil prosesor Jiří Militký. Spolupracoval jsem ale i s jinými školami, třeba s VŠCHT v Praze nebo s VUT v Brně. Díky tomu si mohu různá měření, která potřebuji, sjednat jako službu nebo protislužbu.

V současné době spolupracujeme v rámci dotačního programu s firmou Sintex a TUL na vývoji extrémně stínícího textilního materiálu. Sintex se kromě jiného zabývá i výrobou speciálních oděvů a plánuje využití této textilie pro požárníky. Pro mě jako pro soukromníka nebylo vůbec lehké v tomto projektu sehrát roli příjemce dotace. Peníze dostanete až po prvním roce výzkumu, ale ten rok musíte z něčeho fungovat. Zde jsem se najednou ocitl v roli přímého příjemce a paradoxně jsem zjistil, že na to nebudu mít. Nakonec se mi podařilo situaci zachránit půjčkou. Dotační programy jsou pro soukromníky, jako jsem já, nastaveny trochu nešikovně. My přeci jen nejsme nezisková, ale zisková organizace.

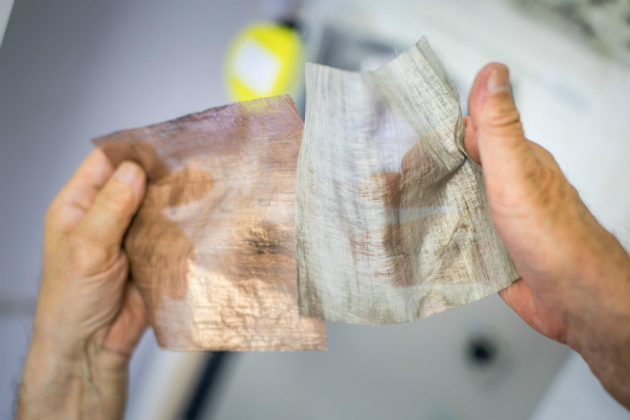

Pokovování textilií už se věnujete pět let. V čem je vlastně technologie výjimečná a jaký by měl být výstup vašeho zkoumání?

My se domníváme, že jsme jako první na světě použili coby základ pro průmyslovou metalizaci textilu plazmový výboj. Problémem u polymerních textilií jako polypropylen či polyetylen jsou jejich hydrofobní vlastnosti. Při ponoření do kapaliny vodního charakteru se vůbec nesmáčejí dostatečně, takže chemické pokovení není dobrá volba. My vlastně plazmou textilní vlákna obrazně erodujeme, tedy zdrsňujeme. Oxidujeme je a tím hydrofilizujeme, tedy zlepšujeme jejich smáčivost a pak je lze pokovovat. Existuje spousta firem, které textilie vakuově napařují, to je ale nesmírně nákladné, vychází to až na 1000 Kč za metr čtvereční. To má smysl třeba pro elektroniku. Aby však měla textilie význam v běžných aplikacích, snažíme se pomocí vhodnější technologie dosáhnout ceny pod 100 Kč za metr. Chceme, aby byla dostupná, a tudíž použitelná pro běžná použití, jako je třeba ochrana bankovních karet před skimmingem.

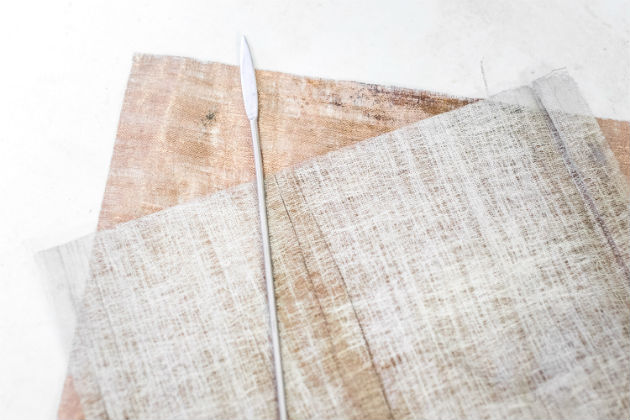

Kybernetická bezpečnost je velmi aktuální téma. Výhodou pokovených textilií je jejich schopnost odstínění elektromagnetického záření a prodyšnost v jedné vrstvě materiálu. Jak musí vypadat textilie, aby ochránila před útokem například kreditní kartu?

Na odstínění předmětu tak, aby se k němu nikdo elektronicky nedostal, stačí tenounká pokovená textilie. My máme vyzkoušenou netkanou textilii o jemnosti 5 gm-2, pokovenou na vodivost pod 1 Ωm-1. Když do takové netkanky zabalíte telefon, nikdo se vám nedovolá ani vás nenapadne přes internet.

Další zajímavý rozměr je odraz tepla vyprodukovaného lidským tělem. Stejný princip se užívá pro záchranu zraněných, většinou jsou zabaleni do aluminiové fólie, aby bylo tělo drženo v teple. Z hlediska armádních účelů, třeba tepelného zneviditelnění vojáků, má ale textilie tu výhodu, že teplo vyzářené člověkem odráží, ale přitom dýchá. Plánuje se i sportovní oblečení s vyšší schopností udržení lidského tepla, vysoce funkční oděvy pro vojáky či hasiče, ochrana budov před přímým zářením sluníčka, která zároveň umožňuje budově dýchat.

Pokovené materiály textilního charakteru mají potenciál architektonického prvku, který by odlehčil konstrukci a v podstatě by samoreguloval výměnu tepla. To by bylo výhodou oproti skleněným domům, kde se výměna vzduchu a regulace tepla špatně řídí. Z vysoce vodivých textilií lze vyrábět i prvky na bázi elektronického ovlivňování. Z tenkých pásků lze skládat celé obvody.

Chemicky pokovené textilie jste vystavovali i na letošním veletrhu TechTextil ve Frankfurtu. Co pro vás obnášelo setkání s konkurencí a čím je v tuto chvíli vaše technologie o krok napřed?

Byl jsem překvapen, protože ve světové patentové literatuře firmy uvádějí, že to umějí a nabízejí to. Na Techtextilu ale nikdo takový nebyl. Pouze italská firma Soliani, ta ale pokovuje diskontinuálním procesem v nádržích, a to technologií, která využívá jako katalyzátor palladium, což nesmírně zvyšuje náklady. Povrch textilních vláken navíc hydrofilizují takzvanou chromsírovkou. Jde o roztok kyseliny sírové s oxidem chromovým. Tato směs textilii naleptá, ale musí se pracně vymývat. Vzniká tak obrovské množství nežádoucího toxického odpadu. Naše technologie hydrofilizuje plazmovým výbojem, nepoužívá drahý katalyzátor a pracuje v kontinuálním režimu. Ekonomické a procesní výhody jsou zřejmé.

Jak moc se liší textilie svými vlastnostmi podle pokovu? Jaký vliv to může mít třeba na nástrahy běžného užívání, jako je praní?

Nejprve jsme pokovovali niklem, nyní používáme měď. Má dobré vodivé vlastnosti a dobře se redukuje. Navrch ale ještě pokovujeme vrstvou cínu. Cín má vodivost sice o řád nižší, té tedy nepřispívá, ale je elastický a měkký, takže povrch jakoby zatáhne a zároveň chrání snadno korodující měď. Vlastní vodivost látky přitom dělá měď nebo nikl. V případě niklu říkáme pracovně textilii „prkno“. Nikl je totiž tvrdý a křehký a látka je potom surová, taková humpolácká. Kromě těchto základních lze samozřejmě za účelem speciálních vlastností pokovit kobaltem, chromem, stříbrem a celou škálou slitin kovů. Pro zlepšení odolnosti při praní teď zkoušíme přetah fluoropolymerním lakem a to pak vydrží i padesát vyprání. To už je z hlediska užitnosti vynikající.

Jaké jsou další způsoby proměnění textilie ve vodivou?

Jak jsem již zmínil, textil lze pokovovat fyzikálními metodami. jako je vakuový pokov, naprašování magnetronem a podobně. Pro dekorativní účely je tento pokov vynikající, k navození dostatečné vodivosti je však drahý. Všechny materiály, které jsou vodivé, se v podstatě dají vyrobit v nanorozměru a jsou zatírány do textilu ve formě polymerních past. Většinou jde o uhlíkové nanotrubičky, grafit nebo nanočástice kovů. Jenže všechny zátěry mají nevýhodu – výrazně snižují prodyšnost. Včlenění těchto nanočástic přímo do materiálu textilních vláken je také možné, nevykazuje však vysokou elektrickou vodivost.

Na Textilní fakultě Technické univerzity v Liberci spolupracujete s Katedrou materiálového inženýrství. Na stejné fakulutě studují i návrháři oděvů, textilních doplňků, bižuterie a šperku. V zásadě všech těchto oborů by se mohl vámi vyvíjený produkt týkat. Na vysokých školách podobného zaměření je běžná spolupráce mezi studenty a firmou produkující nějaký materiál. Takový druh kooperace bývá přínosný jak pro obohacení produktové škály firmy, tak pro portfolio studentů. Uvažovali jste o podobné spolupráci s nějakou školou? Jaké jsou možnosti dalšího zpracování textilie, třeba spojování, tvarování či využití v kompozitech?

Zajímavých potenciálních uplatnění je celá řada, ale ten materiál musí být nejprve levný a musí mít užitnou hodnotu. Pak už si k němu najdou cestu studenti, designéři, architekti i konstruktéři. A my právě pracujeme na tom, aby byl v tomto směru dostupný, aby se dal snadno vyrábět. Poté si ho umím představit jako vodič, který vylehčí přístroje. Nebo proložený několikavrstvý kompozit, v každé vrstvě můžete mít rozložený jiný signál. Vzájemné kontaktování by pak bylo možné protlačováním těch jednotlivých vrstev k sobě. Takový kompozit by se mohl uplatnit ve funkční architektuře i designu. Co se týče spojů, látku lze samozřejmě prošívat a zkoušeli jsme vrstvy spojovat svařováním v bodě. Vlákno má bod tání kolem 200 °C a my jsme to zahřáli na 500 °C. Při spojování se nataví textil i pokov, můstky tam udělá kov. Výhodou je to, že kov obepíná vlákno ze všech stran. Spoj lze provést ultrazvukovou páječkou, tepelně za tlaku a lepením.

Kdy se můžeme těšit na zahájení produkce pokoveného textilu?

Příští rok a bude to česká provenience.

Připravila: Barbora Tydlitátová, konzultantka matériO Prague, foto: Tomáš Rubín

4. 8. 2017

Aktuálně

► projekt 1m2 lnu na Sýpce Lemberk 6. září

► STUDIO BUBEC ZAHAJUJE 7. ROČNÍK FESTIVALU m3 / UMĚNÍ V PROSTORU

► Open Call * NÁRODNÍ CENA ZA STUDENTSKÝ DESIGN 2025 * 35 let

► Vernisáž výstavy Jemný řez Lukáše Kalivody v Galerii Kuzebauch

POSLEDNÍ KOMENTÁŘE

14. 6. 11:09

Děkuji za zajímavé shrnutí. Při přednášce v SINGAPURU jsem na návštěvě ...

Michael Rada - Knihovna materiálů matériO Prague na VOGUE SUMMIT 2025: Jak nové materiály mění módní průmysl?

13. 5. 18:13

Děkuji za zajímavý článek, rád bych nasdílel prezentaci která popisuje stopu první ...

Michael Rada - Recyklace zdrojů na letošním MaterialDistrict Utrecht

19. 3. 05:03

Čeština je velmi bohatý jazyk a nechápu, proč si musíme pomáhat cizími ...

václav - Recenze výstavy SHOTBY.US: Space of Desire v Kunsthalle Praha